謎の解明: リチウムイオン電池の超理論的容量

By hoppt

リチウム電池にはなぜ超理論容量現象が存在するのか

リチウムイオン電池 (LIB) では、多くの遷移金属酸化物ベースの電極が理論値を超える異常に高い貯蔵容量を示します。 この現象は広く報告されていますが、これらの材料の根底にある物理化学的メカニズムは依然として解明されておらず、議論の余地があります。

結果のプロフィール

最近、カナダのウォータールー大学のミャオ・グオシン教授、テキサス大学オースティン校のユー・グイファ教授、青島大学のリー・ホンセン氏とリー・チャン氏が共同で、「追加のストレージ容量」というタイトルで、Nature Materialsに関する研究論文を発表した。遷移金属酸化物リチウムイオン電池がその場磁力測定によって明らかになった。」 この研究で、著者らはその場磁気モニタリングを使用して、金属ナノ粒子上に強力な表面静電容量が存在すること、および空間電荷メカニズムと一致する、すでに還元された金属ナノ粒子内に多数のスピン偏極電子が蓄積され得ることを実証した。 さらに、明らかになった空間電荷メカニズムは他の遷移金属化合物にも拡張でき、高度なエネルギー貯蔵システムの確立に重要なガイドを提供します。

研究ハイライト

(1) 典型的な Fe は、その場磁気モニタリング技術 3O4/Li 電池内部の電子構造の進化を使用して研究されました。

(2) Fe3O4/Li 系では、表面電荷容量が追加容量の主な源であることが明らかになります。

(3) 金属ナノ粒子の表面静電容量メカニズムは、広範囲の遷移金属化合物に拡張できます。

テキストとテキストガイド

- 構造特性と電気化学的特性

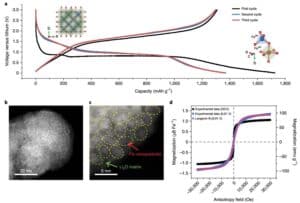

単分散中空Feは従来の水熱法3O4ナノスフィアで合成され、100 mAg-1で電流密度で充放電が行われ(図1a)、初回の放電容量はそれぞれ1718 mAh g-1、1370回目と1回目は1,364 mAhg- 1そして926 mAhg−1、1 mAhg−3をはるかに超える期待理論。 完全に放電した製品の BF-STEM 画像 (図 4b-c) は、リチウムの還元後、Fe1O3 ナノスフェアが約 2 ~ XNUMX nm の小さな Fe ナノ粒子に変換され、LiXNUMXO 中心に分散したことを示しています。

電気化学サイクル中の磁性の変化を実証するために、0.01 V までの完全放電後の磁化曲線が得られました (図 1d)。これは、ナノ粒子の形成による超常磁性の挙動を示しています。

図 1 (a) 100 mAg-1Fe での、電流密度 3O4 でのサイクリング / リチウム電池の定電流充放電曲線。 (b) 完全リチウム Fe3O4 電極の BF-STEM 画像。 (c) 凝集体中の Li の存在2 O と Fe の両方の高解像度 BF-STEM 画像。 (d) Fe3O4 の前後の電極のヒステリシス曲線 (黒) と後者 (青) のランジュバン近似曲線 (紫)。

- 構造および磁気の進化のリアルタイム検出

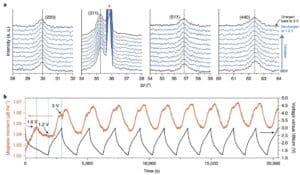

電気化学とFe3O4に関連する構造変化および磁気変化をFe3O4と組み合わせるために、電極をその場でX線回折(XRD)およびその場で磁気モニタリングした。 開路電圧(OCV)から1.2V3O4までの初期放電中の一連のXRD回折パターンにおけるFe回折ピークは、強度も位置も大きく変化せず(図2a)、Fe3O4のみがLiインターカレーションプロセスを受けたことを示しています。 3V に充電すると、Fe3O4 の反スピネル構造はそのまま残り、この電圧ウィンドウでのプロセスが高度に可逆的であることを示唆しています。 さらに、磁化がリアルタイムでどのように変化するかを調査するために、定電流充放電テストと組み合わせたその場での磁気モニタリングが実行されました(図2b)。

図 2 in-situ XRD と磁気モニタリングの特性評価。(A) in situ XRD。 (b) 3 T 印加磁場下での Fe4O3 電気化学的充放電曲線と、対応する可逆的な in situ 磁気応答。

磁化の変化という観点からこの変換プロセスをより基本的に理解するために、磁気応答と、電気化学的に駆動される反応に伴う対応する相転移がリアルタイムで収集されます (図 3)。 最初の放電中、Fe3O4 の不可逆相転移が起こるため、最初のリタール化中の Fe により電極の磁化応答が他のサイクルとは異なることは明らかです。 電位が3Vに低下すると、Fe4O0.78アンチスピネル相はLi3Oを含むFeOクラスの岩塩構造に変換され、Fe4O2相は充電後に復元できなくなります。 対応して、磁化は 3 μ b Fe-4 まで急速に低下します。 リチア化が進行するにつれて、新しい相は形成されず、(0.482) および (1) クラスの FeO 回折ピークの強度が弱くなり始めました。Fe200O220 に等しい。電極が完全にリチウム化されると、顕著な XRD ピークは保持されません (図 3a)。 Fe4O3 電極が 3V から 4V に放電すると、磁化が (0.78μ bFe-0.45 から 0.482μ bFe-1 に増加)、これは FeO から Fe への変換反応によるものであることに注意してください。 その後、放電の終わりに、磁化は 1.266 μ B Fe-1 までゆっくりと減少しました。 この発見は、完全に還元された金属 Fe1.132Na 粒子が依然としてリチウム貯蔵反応に関与し、その結果、電極の磁化が減少する可能性があることを示唆しています。

図3 相転移と磁気応答のその場観察。(a)電極の最初の放電中に収集されたFe3O4その場XRDマップ。 (b) 3 T の印加磁場における Fe4O3/Li セルの電気化学サイクルのその場磁力測定。

- Fe0/Li2O系の表面静電容量

Fe3O4 電極の磁気変化は低電圧で発生し、追加の電気化学容量が生成される可能性が最も高く、セル内に未発見の電荷キャリアが存在することを示唆しています。 潜在的なリチウム貯蔵メカニズムを調査するために、XPS、STEM、および 3 V、4 V、0.01 V の磁化ピークの磁気性能スペクトル 0.45O1.4 電極を用いて Fe を研究し、磁気変化の原因を特定しました。 結果は、O系の測定されたFe0/Li2TheMsは磁気異方性と粒子間結合の影響を受けないため、磁気モーメントが磁気変化に影響を与える重要な要素であることを示しています。

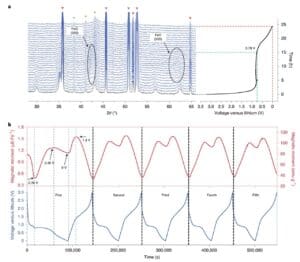

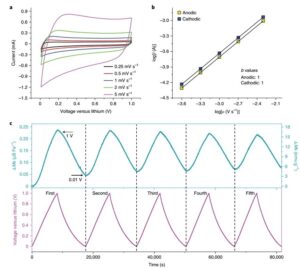

Fe3O4 の低電圧での電極の運動特性をさらに理解するには、さまざまなスキャン速度でのサイクリック ボルタンメトリーを使用します。 図 4a に示すように、0.01V ~ 1V の電圧範囲内に長方形のサイクリック ボルタモグラム曲線が表示されます (図 4a)。 図 4b は、電極上で Fe3O4A 容量性応答が発生したことを示しています。 定電流充電および放電プロセスの高度に可逆的な磁気応答(図4c)により、電極の磁化は放電プロセス中に1Vから0.01Vに減少し、充電プロセス中に再び増加しました。これは、Fe0Oがコンデンサのようなものであることを示しています。表面反応は非常に可逆的です。

図 4 0.011 V での電気化学的特性とその場磁気特性。(A) サイクリック ボルタンメトリー曲線。(B) b 値は、ピーク電流とスキャン レートの相関関係を使用して決定されます。 (c) 5 Tの印加磁場下での充放電曲線に対する磁化の可逆的変化。

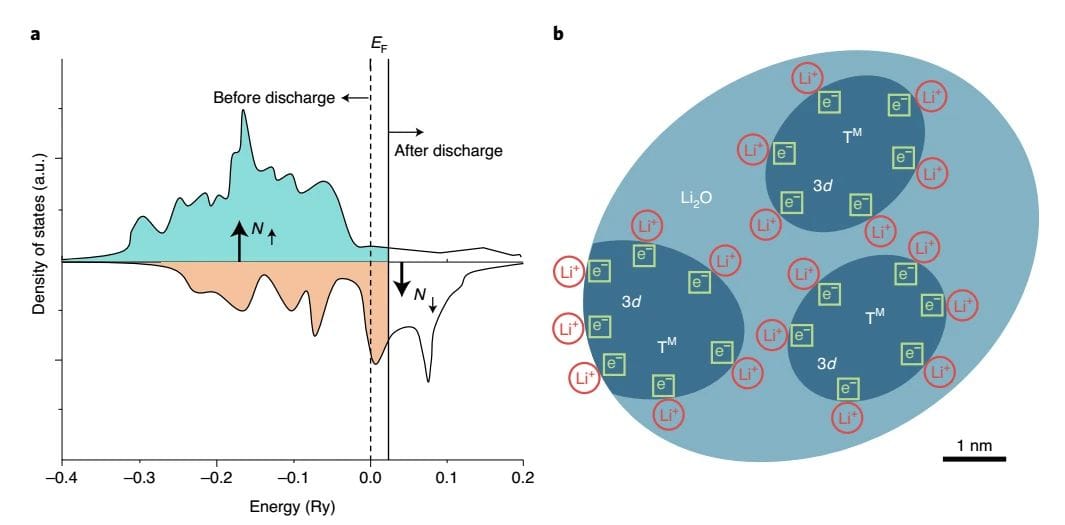

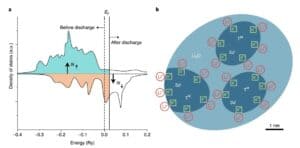

上述の Fe3O4 電極の電気化学的、構造的、磁気的特徴は、追加の電池容量が Fe0O3 によって決定されることを示しています。ナノ粒子のスピン偏極表面静電容量は、付随する磁気変化によって引き起こされます。 スピン分極キャパシタンスは、界面でのスピン分極電荷の蓄積の結果であり、充電および放電中にFe4O2に対する磁気応答を示すことができます。最初の放電プロセス中にベース電極は、O基板内のLi2微細Feナノ粒子に分散されました。大きな表面対体積比を実現し、高度に局在化した d 軌道によりフェルミレベルでの高密度の状態を実現します。 マイヤーの空間電荷蓄積の理論モデルによれば、著者らは、Fe/Li5に見られる金属Feナノ粒子のスピン分裂バンドに大量の電子が蓄積できると提案している。図XNUMX)。

グラフ 5Fe/Li2A O 界面におけるスピン偏極電子の表面静電容量の模式図。(A) 強磁性金属粒子表面のスピン偏極状態密度の模式図 (放電前と放電後)。鉄のバルクスピン分極。 (b) 過剰に貯蔵されたリチウムの表面コンデンサモデルにおける空間電荷領域の形成。

まとめと展望

TM / Li は、このリチウムイオン電池の追加の貯蔵容量の源を明らかにするために、高度なその場磁気モニタリング 2 O ナノ複合材料の内部電子構造の進化によって調査されました。 結果は、Fe3O4/Liモデル電池システムの両方において、電気化学的に還元されたFeナノ粒子が大量のスピン偏極電子を蓄えることができ、これは過剰な電池容量と界面磁性の大幅な変化に起因することを示している。 実験では、CoO、NiO、およびFeF2およびFe2がさらに検証されました。N電極材料におけるこのような静電容量の存在は、リチウムイオン電池における金属ナノ粒子のスピン偏極表面静電容量の存在を示し、この空間電荷蓄積メカニズムを他の遷移に応用するための基礎を築きます。金属化合物系電極材料。

文学リンク

遷移金属酸化物リチウムイオン電池の追加の貯蔵容量が現場磁力測定によって明らかに (Nature Materials 、2020、DOI: 10.1038/s41563-020-0756-y)

リチウム電極ウェーハの設計式と電極ウェーハの欠陥が性能に及ぼす影響

- ポールフィルム設計基礎記事

リチウム電池の電極は、金属流体に均一に塗布された粒子で構成されるコーティングです。 リチウムイオン電池の電極コーティングは、主に次の XNUMX つの部分から構成される複合材料とみなすことができます。

(1)活性物質粒子;

(2)導電剤の構成相および導電剤(カーボン付着相)。

(3) 細孔に電解液を充填します。

各相の体積関係は次のように表されます。

気孔率 + 生体物質体積分率 + 炭素付着相体積分率 =1

リチウム電池の電極設計の設計は非常に重要です。ここで、リチウム電池の電極設計の基本知識を簡単に紹介します。

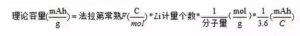

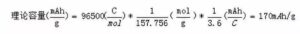

(1) 電極材料の理論容量 電極材料の理論容量、すなわち電気化学反応に関与する材料中のすべてのリチウムイオンによってもたらされる容量であり、その値は次の式で計算されます。

たとえば、LiFePO4 のモル質量は 157.756 g/mol、理論容量は次のとおりです。

この計算値は理論上のグラム容量にすぎません。 材料の可逆構造を確保するために、実際のリチウムイオン除去係数は 1 未満であり、材料の実際のグラム容量は次のとおりです。

材料の実際のグラム容量 = 理論上のリチウムイオン容量の抜栓係数

(2) 電池の設計容量と極めて偏った密度 電池の設計容量は次式で計算できます。 電池の設計容量 = 塗膜面密度 活物質比率 活物質グラム容量 極板塗工面積

中でも、コーティングの表面密度は重要な設計パラメータです。 圧縮密度が同じであれば、塗膜面密度が増加するということは、磁極シートの厚さが増加し、電子伝達距離が増加し、電子抵抗が増加することを意味するが、増加の度合いには限界がある。 厚い電極シートでは、電解質中のリチウムイオンの移動インピーダンスの増加が比特性に影響を与える主な理由です。 空隙率と細孔のねじれを考慮すると、細孔内のイオンの移動距離は磁極シートの厚さの何倍にもなります。

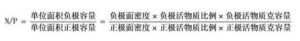

(3) 負正容量比 N/P 負容量と正容量の比は次のように定義されます。

N / Pは1.0より大きい必要があり、一般的には1.04〜1.20であり、これは主に安全設計であり、受け入れ源なしで負側リチウムイオンが析出するのを防ぎ、コーティング偏差などのプロセス能力を考慮して設計します。 ただし、N / P が大きすぎると、電池の不可逆容量が失われ、電池容量が低下し、電池エネルギー密度が低下します。

チタン酸リチウム負極には正極余剰設計を採用しており、電池容量はチタン酸リチウム負極の容量で決まります。 プラスの過剰設計はバッテリーの高温性能の向上に役立ちます。高温ガスは主に負極から発生します。 プラス過剰設計ではマイナス電位が低くなり、チタン酸リチウム表面にSEI皮膜が形成されやすくなります。

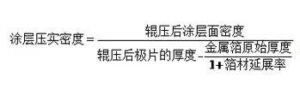

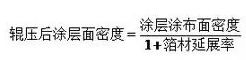

(4) 塗膜の緻密密度と気孔率 製造工程において、電池電極の塗膜緻密密度は以下の式により算出される。 磁極シートを圧延すると金属箔が伸びることを考慮し、圧延後の塗膜の面密度は次の式で計算されます。

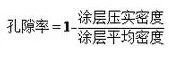

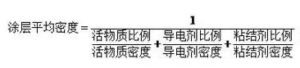

前述したように、皮膜は生体物質相、炭素付着相、細孔から構成されており、気孔率は次式で計算できます。

その中で、コーティングの平均密度は次のとおりです。リチウム電池電極はコーティングの粉末粒子の一種であり、粉末粒子の表面が粗くて不規則な形状であるため、蓄積すると粒子と粒子の間に粒子ができ、一部の粒子自体に亀裂や細孔があります。したがって、粉末体積を含む粉末体積、粉末粒子と粒子間の細孔、したがって、対応するさまざまな電極コーティング密度と気孔率の表現。 粉末粒子の密度とは、単位体積あたりの粉末の質量を指します。 粉末の体積に応じて、真密度、粒子密度、蓄積密度のXNUMX種類に分けられます。 さまざまな密度は次のように定義されます。

- 真密度とは、粉体の質量を粒子内部と外部の隙間を除いた体積(実体積)で割った密度のことです。 つまり、すべての空隙の体積を除いた物質自体の密度です。

- 粒子密度とは、粉末の質量を開孔と閉孔を含む粒子体積で割った粒子の密度を指します。 つまり、粒子内部の細孔ではなく、粒子間の隙間、粒子そのものの密度です。

- 蓄積密度、すなわちコーティング密度は、粉末の質量を粉末によって形成されたコーティングの体積で割ることによって得られる密度を指す。 使用される体積には、粒子自体の細孔と粒子間の空隙が含まれます。

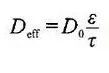

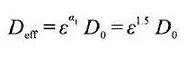

同じ粉末の場合、真密度 > 粒子密度 > 充填密度。 粉末の気孔率は、粉末粒子コーティング内の細孔の比率、つまり、コーティングの総体積に対する粉末粒子と粒子の細孔の間の空隙の体積の比率であり、一般的に表現されます。割合として。 粉末の気孔率は、粒子の形態、表面状態、粒子サイズ、および粒子サイズ分布に関連する包括的な特性です。 その多孔性は、電解液の浸透とリチウムイオンの透過に直接影響します。 一般に、空隙率が大きいほど、電解液の浸透が容易になり、リチウムイオンの透過が速くなります。 そのため、リチウム電池の設計においては、気孔率を決定するために、一般的に用いられる水銀圧法やガス吸着法などの密度計算を用いて求めることもある。 計算に異なる密度を使用すると、空隙率も異なる影響を与える可能性があります。 生体、導電剤、結着剤の気孔率の密度を真密度で計算すると、粒子間の隙間や粒子内部の隙間も含めた気孔率が算出される。 生体、導電剤、バインダーの気孔率を粒子密度から計算する場合、計算される気孔率には粒子間の隙間は含まれますが、粒子内部の隙間は含まれません。 したがって、リチウム電池電極シートの細孔サイズもマルチスケールであり、一般に粒子間の隙間はミクロンスケールのサイズであるのに対し、粒子内部の隙間はナノメートルからサブサブミクロンスケールのサイズである。 多孔質電極では、実効拡散率や導電率などの輸送特性の関係は次の方程式で表すことができます。

ここで、D0 は材料自体の固有拡散 (伝導) 速度を表し、ε は対応する相の体積分率、τ は対応する相の回り込み曲率を表します。 巨視的均一モデルでは、通常、多孔質電極の実効正値を推定するために係数 ɑ =1.5 を採用する Bruggeman 関係式が使用されます。

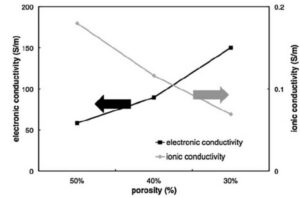

多孔質電極の細孔には電解質が充填されており、リチウムイオンは電解質中を伝導するが、リチウムイオンの伝導特性は空隙率と密接な関係がある。 空隙率が大きいほど、電解質相の体積分率が高くなり、リチウムイオンの有効伝導率が大きくなります。 正極シートでは、電子は炭素接着相を通過し、炭素接着相の体積分率と炭素接着相の迂回が電子の実効伝導率を直接決定します。

炭素付着相の気孔率と体積分率は矛盾しており、気孔率が大きいと必然的に炭素付着相の体積分率が高くなるため、図2に示すように、リチウムイオンと電子の実効伝導特性も矛盾します。多孔率が減少すると、リチウムイオンの実効伝導率が減少し、電子の実効伝導率が増加します。 電極設計では、この XNUMX つのバランスをどのように取るかも重要です。

図2 気孔率とリチウムイオン・電子伝導性の模式図

2. 極欠陥の種類と検出

現在、電池極の準備プロセスでは、製品の製造欠陥を効果的に特定し、欠陥製品を排除し、生産ラインにタイムリーにフィードバックし、生産を自動または手動で調整するために、ますます多くのオンライン検出技術が採用されています。不良率を下げるための工程です。

磁極シートの製造で一般的に使用されるオンライン検出技術には、スラリー特性検出、磁極シート品質検出、寸法検出などが含まれます。たとえば、 (1) オンライン粘度計は塗料貯蔵タンクに直接設置され、レオロジー粘度を検出します。リアルタイムでのスラリーの特性、スラリーの安定性のテスト。 (2) 塗装工程でX線やβ線を使用するため、測定精度は高いが、線量が多く、装置の価格が高く、メンテナンスに手間がかかる。 (3) レーザーオンライン厚さ測定技術をポールシートの厚さの測定に適用し、測定精度は±1μmに達し、測定された厚さと厚さの変化傾向をリアルタイムで表示することもでき、データのトレーサビリティを容易にします。そして分析。 (0) CCD ビジョン技術、つまり、ラインアレイ CCD を使用して測定対象をスキャンし、リアルタイムの画像処理と欠陥カテゴリの分析により、ポールシート表面欠陥の非破壊オンライン検出を実現します。

品質管理のツールとして、半製品の合格/不合格基準を決定するために、欠陥とバッテリー性能の相関関係を理解するためにもオンラインテスト技術が不可欠です。

後半では、リチウムイオン電池の表面欠陥検出技術の新しい方法、赤外線熱画像技術、およびこれらのさまざまな欠陥と電気化学的性能の関係について簡単に紹介します。 D. Mohanty に相談してください。

(1) ポールシート表面の一般的な欠陥

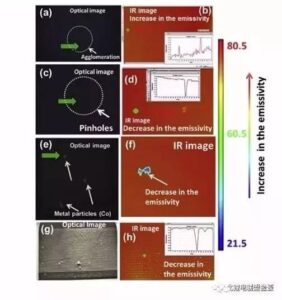

図 3 は、リチウムイオン電池の電極表面によくある欠陥を示しています。左側は光学画像、右側は熱画像装置で撮影した画像です。

図 3 磁極シート表面の一般的な欠陥: (a、b) 膨らみエンベロープ/集合体。 (c、d) ドロップ材料/ピンホール。 (e、f) 金属異物。 (g、h) 塗装ムラ

(A、b)盛り上がった膨らみ/凝集物、このような欠陥は、スラリーが均一に撹拌されているか、塗布速度が不安定である場合に発生する可能性があります。 接着剤とカーボンブラック導電剤の凝集により、有効成分の含有量が低くなり、極性錠剤が軽量になります。

(c、d) ドロップ/ピンホール、これらの欠陥領域はコーティングされておらず、通常はスラリー内の気泡によって生成されます。 これらは活物質の量を減らし、集電体を電解液にさらすため、電気化学容量が減少します。

(E、f) 金属異物、機器や環境に導入されたスラリーまたは金属異物、および金属異物は、リチウム電池に大きな害を及ぼす可能性があります。 大きな金属粒子が振動板を直接損傷し、正極と負極の間で短絡が発生し、物理的な短絡が発生します。 また、正極に金属異物が混入すると、充電後にプラス電位が上昇し、金属が溶解して電解液中に広がり、負極表面に析出し、最終的にはダイヤフラムを突き破って短絡が発生します。これは化学的溶解による短絡です。 電池工場の現場で最も多い金属異物はFe、Cu、Zn、Al、Sn、SUSなどです。

(g、h) スラリーの混合が不十分であるなど、粒子の細かさが大きいと縞模様が現れやすく、その結果、コーティングが不均一になり、電池容量の一貫性に影響を及ぼし、さらには完全に現れることもあります。コーティングストライプがないため、容量と安全性に影響します。

(2) ポールチップ表面欠陥検出技術 赤外線 (IR) サーマルイメージング技術を使用して、リチウムイオン電池の性能に損傷を与える可能性がある乾燥電極上の軽微な欠陥を検出します。 オンライン検出中に電極の欠陥や汚染物質が検出された場合は、極シートにマークを付けて後続のプロセスで除去し、生産ラインにフィードバックして、欠陥を除去するために適時にプロセスを調整します。 赤外線は電磁波の一種であり、電波や可視光線と同じ性質を持っています。 特殊な電子機器を用いて物体表面の温度分布を人間の目の可視画像に変換し、物体表面の温度分布を色分けして表示する技術を赤外線熱画像技術と呼びます。 この電子デバイスは赤外線サーマルイメージャーと呼ばれます。 絶対零度 (-273℃) を超えるすべての物体は赤外線を放射します。

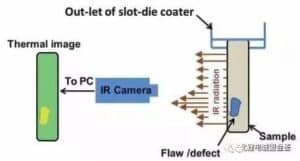

図 4 に示すように、赤外線熱近似器 (IR カメラ) は、赤外線検出器と光学結像対物レンズを使用して、測定対象物の赤外線放射エネルギー分布パターンを受け取り、それを赤外線検出器の感光素子に反射して、赤外線熱画像。物体の表面の熱分布場に対応します。 物体の表面に欠陥があると、その部分の温度が変化します。 したがって、この技術は物体の表面上の欠陥を検出するためにも使用でき、特に光学的検出手段では区別できない一部の欠陥に適しています。 リチウムイオン電池の乾燥電極をオンラインで検出する場合、まず電極電極にフラッシュを照射して表面温度を変化させ、その後サーマルイメージャーで表面温度を検出します。 熱分布画像が視覚化され、その画像がリアルタイムで処理および分析されて、表面欠陥を検出し、適時にマークされます。D. モハンティ氏 この研究では、電極シート表面の温度分布画像を検出するために、コーター乾燥炉の出口に熱画像装置を設置しました。

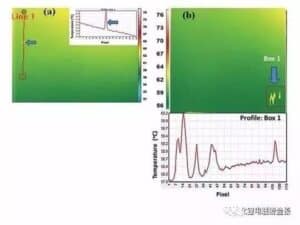

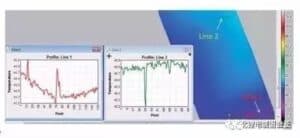

図5(a)は熱画像装置で検出したNMC正極シートの塗膜表面の温度分布図であり、肉眼では識別できない非常に小さな欠陥が含まれています。 ルートセグメントに対応する温度分布曲線が内部の差し込み図に示されており、欠陥点での温度スパイクが示されています。 図 5 (b) では、磁極シート表面の欠陥に対応して、対応するボックス内の温度が局所的に上昇しています。 イチジク。 図6は欠陥の存在を示す負極シートの表面温度分布図であり、温度上昇のピークが気泡や凝集物に相当し、温度が低下している部分がピンホールやドロップに相当する。

図5 正極シート表面の温度分布

図6 負極表面の温度分布

温度分布の熱画像検出は、磁極シートの表面欠陥検出の優れた手段であり、磁極シート製造の品質管理に使用できることがわかります。 極板表面欠陥が電池性能に及ぼす影響

(1) バッテリー乗算容量とクーロン効率への影響

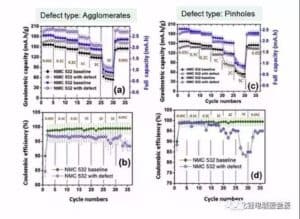

図7は、骨材とピンホールが電池増倍容量とクーレン効率に及ぼす影響曲線を示しています。 骨材は実際にバッテリー容量を向上させることができますが、クーレン効率は低下します。 ピンホールはバッテリー容量と Kulun 効率を低下させ、高速では Kulun 効率が大幅に低下します。

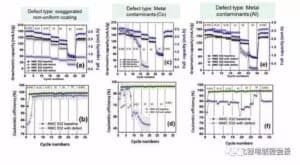

図7 正極集合体とピンホールが電池容量と効率に及ぼす影響 図8は不均一なコーティング、金属異物CoとAlが電池容量と効率曲線に及ぼす影響、不均一なコーティングは電池ユニットの質量容量を10%減少させる - 20%減少しましたが、バッテリー全体の容量は60%減少しました。これは、極片内の生存質量が大幅に減少したことを示しています。 金属 Co 異物により容量とクーロン効率が低下しました。2C および 5C の高倍率でも容量がまったくありません。これは、リチウムと埋め込まれたリチウムの電気化学反応における金属 Co の形成によるものであるか、あるいは金属粒子である可能性があります。ダイアフラムの孔を塞ぐと微小短絡が発生します。

図8 正極塗膜ムラと金属異物Co、Alが電池増倍容量とクーレン効率に及ぼす影響

カソード シートの欠陥の概要: カソード シートのコーティング内の腐食により、電池のクーロン効率が低下します。 ポジティブコーティングのピンホールによりクーロン効率が低下し、特に高電流密度で増倍器の性能が低下します。 不均一なコーティングは倍率性能が劣っていました。 金属粒子による汚染物質は微小短絡を引き起こす可能性があり、そのためバッテリー容量が大幅に低下する可能性があります。

図 9 は、バッテリーの乗算器容量と Kulun 効率に対する負の漏れ箔ストリップの影響を示しています。 負極で漏れが発生すると、バッテリーの容量が大幅に減少しますが、グラム容量は明らかではないため、Kulun 効率への影響は大きくありません。

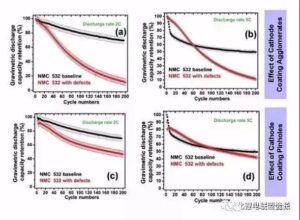

図 9 負極漏れ箔ストリップの電池増倍容量および Kulun 効率への影響 (2) 電池増倍サイクル性能への影響 図 10 は、電池増倍サイクルに対する電極表面欠陥の影響の結果です。 影響結果は次のように要約されます。

分離: 2C では、200 サイクルの容量維持率は 70%、不良バッテリーは 12%、5C サイクルでは、200 サイクルの容量維持率は 50%、不良バッテリーは 14% です。

針穴: 容量の減衰は明らかですが、集合体欠陥の減衰は速く、200C と 2C の 5 サイクルの容量維持率はそれぞれ 47% と 40% です。

金属異物:金属 Co 異物の容量は数サイクル後にほぼ 0 になり、金属異物 Al 箔の 5C サイクル容量は大幅に低下します。

リーク ストリップ: 同じリーク領域の場合、複数の小さなストライプのバッテリー容量は、大きなストライプよりも早く減少します (47C で 200 サイクルで 5%) (7C で 200 サイクルで 5%)。 これは、ストライプの数が多いほど、バッテリー サイクルへの影響が大きくなることを示しています。

図 10 電極シートの表面欠陥がセルレートサイクルに及ぼす影響

参考文献: [1] インライン レーザー キャリパーおよび IR サーモグラフィ法によるスロット ダイ コーティングされたリチウム二次電池電極の非破壊評価 [J].ANALYTICALMETHODS.2014, 6(3): 674-683.[2]効果リチウムイオン電池の電気化学的性能における電極製造欠陥の認識: 電池の故障原因の認識[J].Journal of Power Sources.2016、312: 70-79。